Ciencia de los materiales en la construcción. Las principales propiedades físicas de los materiales de construcción: información necesaria antes de comprar

El amplio alcance de la construcción en la Unión Soviética va acompañado de una expansión en la producción de materiales locales y la introducción de nuevos tipos de materiales en la práctica de la construcción, así como un aumento en las piezas de construcción y los productos semiacabados fabricados en fábrica. Los principales materiales de construcción incluyen: materiales forestales, piedra natural, cerámica, aglutinantes minerales, hormigón y productos elaborados a partir de ellos, materiales de piedra artificial, materiales bituminosos y aislantes térmicos, productos metálicos, etc.

Materiales forestales- El pino, el abeto, el abeto, el cedro y el alerce son ampliamente utilizados en la construcción. Estos materiales se dividen en madera en rollo (troncos, bitas y postes) y madera aserrada (placas, cuartos, tableros, losas, vigas y barras). En la construcción, se utiliza madera con un contenido de humedad de no más del 20%. Para proteger las estructuras de madera de los edificios de la humedad y el deterioro, se recubren o rocían con antisépticos (alquitrán, creosota, etc.)

materiales de piedra natural utilizado en la construcción tanto sin procesamiento como después del procesamiento preliminar (divisiones, corte y aserrado). El peso volumétrico de las piedras naturales oscila entre 1100 y 2300 kg/m3, y su coeficiente de conductividad térmica oscila entre 0,5 y 2. Por lo tanto, los escombros y los adoquines se utilizan principalmente para la colocación de cimientos, la pavimentación de caminos y para su transformación en piedra triturada. Las rocas también se utilizan para hacer cal, yeso, cemento y ladrillos. Materiales como arena, grava y piedra triturada se utilizan como agregados para la preparación del hormigón.

materiales y productos cerámicos- Son productos de piedra artificial que se obtienen por moldeo y posterior cocción de la masa arcillosa. Estos incluyen productos cerámicos porosos (ladrillo ordinario de arcilla, ladrillo poroso, ladrillo hueco, tejas cara vista, tejas, etc.) y productos cerámicos densos (clinker y baldosas). Recientemente, un nuevo material, la arcilla expandida, ha sido ampliamente utilizado en la construcción. Se trata de un material ligero en forma de grava y piedra triturada con cocción acelerada de arcillas fusibles. Durante la cocción, la arcilla se hincha y se obtiene un material poroso con una densidad aparente de 300-900 kg/m3. La arcilla expandida se utiliza para la fabricación de hormigón y hormigón armado.

Aglutinantes minerales- estos son materiales en polvo, cuando se mezclan con agua, forman una masa pastosa, que se endurece gradualmente y se convierte en un estado similar a la piedra. Hay conglomerantes de aire que pueden endurecerse solo en aire (yesos de construcción, cal aérea, etc.), e hidráulicos que endurecen no solo en aire, sino también en agua (cal hidráulica y cementos).

hormigones y productos de ellos: piedras artificiales obtenidas como resultado del endurecimiento de una mezcla de aglutinante, agua y agregados (arena fina y grava gruesa o piedra triturada). El hormigón puede ser pesado (peso volumétrico superior a 1800 kg/m3), ligero (peso volumétrico de 600 a 1800 kg/m3) y termoaislante o celular (peso volumétrico inferior a 600 kg/m3). El hormigón celular incluye hormigón celular y hormigón celular.

hormigón celular obtenido mezclando pasta o mortero de cemento con una espuma especial estable. Para obtener hormigón celular, se introducen sustancias formadoras de gas en la pasta de cemento que contiene arena, escoria y otros agregados. Las estructuras y partes de hormigón en las que se introduce un marco de acero, el refuerzo que consiste en varillas de acero interconectadas por soldadura o conectadas por alambre, se denominan hormigón armado.

Materiales no cocidos de piedra artificial- se trata de yesos y productos similares al yeso (losas y paneles para tabiques y láminas de yeso seco, magnesita) utilizados para solados y fabricación de tableros de fibra, productos de silicato (ladrillo de silicato, etc.) y productos de fibrocemento, losas para techos lisas y onduladas hojas (pizarra) .

Materiales bituminosos contienen en su composición betunes naturales o aceites de alquitrán, breas, alquitranes en bruto. Se denomina mortero asfáltico a la mezcla de betún y arena, que se utiliza como base para la colocación de suelos de baldosas, suelos asfálticos y para la impermeabilización. Los materiales bituminosos incluyen material para techos, glassine, hydroisol, borulin, fieltro para techos. Estos materiales se utilizan para techos, impermeabilización y barrera de vapor.

Materiales de aislamiento térmico Se utiliza para proteger habitaciones o estructuras individuales de la pérdida de calor o del calentamiento. Estos materiales tienen alta porosidad, baja densidad aparente y baja conductividad térmica hasta 0,25. Existen materiales de aislamiento térmico de origen orgánico y mineral. Los orgánicos incluyen: tableros de fibra (tableros duros) de fibra de madera triturada; paja y juncos: losas prensadas de paja o juncos y cosidas con alambre; fibrolita: placas prensadas a partir de virutas de madera unidas con una solución aglutinante de magnesio. De los materiales minerales de aislamiento térmico, se han generalizado el hormigón celular y el hormigón celular, la lana mineral, el silicato de espuma, etc.. Recientemente, los productos a base de plásticos se han introducido en la práctica de la construcción. Este es un gran grupo de materiales, que se basa en compuestos naturales artificiales de alto peso molecular. Para revestir las superficies interiores de la habitación, puede usar láminas de aluminio que reflejen la radiación térmica de los animales y los calentadores.

La producción moderna ofrece una amplia elección para la construcción. Los mercados están llenos de una gran cantidad de productos de fabricantes nacionales y extranjeros.

Los materiales de construcción varían mucho en sus propiedades.

Para tomar la decisión correcta en esta área, debe tener una idea no solo sobre qué materiales se utilizan, por ejemplo, en la construcción de un baño, sino también sobre qué se incluye en los materiales seleccionados, así como sobre las propiedades que ellos poseen.

Al utilizar cualquiera de los materiales existentes en la construcción privada, es necesario tener en cuenta todas las propiedades físicas y mecánicas. Esto le permitirá elegir el material de construcción más adecuado, cuya calidad cumplirá con los requisitos necesarios. Las propiedades básicas de los materiales de construcción se pueden clasificar en varios tipos básicos.

El primer tipo de propiedades son las propiedades físicas, que incluyen: peso volumétrico total, gravedad específica real, densidad y su posible porosidad. De estas propiedades depende la proporción de uno u otro material de construcción y su pertenencia a tipos individuales de construcción.

El segundo tipo de propiedades incluye aquellas propiedades que determinan el efecto de la humedad sobre el propio material y las posibles consecuencias cuando esta humedad se congela. Estas propiedades incluyen: absorción de humedad, humedad inicial, así como el retorno de esta humedad al medio ambiente, resistencia a la absorción de humedad y resistencia a la congelación.

El tercer tipo de propiedades son las propiedades mecánicas como el desgaste, la resistencia y la densidad. El cuarto tipo de propiedades incluye todas aquellas propiedades de un material de construcción que están asociadas con efectos térmicos.

ladrillo poroso

Más detalladamente, se pueden caracterizar como conductividad térmica total, capacidad térmica inicial y resistencia al fuego, así como resistencia al fuego. Además, hay algunas propiedades térmicas que son exclusivas de un determinado tipo.

Algunos materiales de construcción tienen una capacidad bastante rara para resistir la destrucción, que puede ser causada por la exposición a varios ácidos, gases, sales y álcalis. Tales propiedades se refieren a propiedades corrosivas o, como comúnmente se les llama, propiedades químicas.

Las propiedades de tipo tecnológico pertenecen a un tipo separado de propiedades. Estas propiedades incluyen la capacidad que contribuye al procesamiento del tipo mecánico de un solo material de construcción.

Por ejemplo, la madera se puede mecanizar fácilmente con herramientas manuales o automáticas. Todas estas propiedades deben tenerse en cuenta antes de elegir uno u otro material de construcción para la construcción privada de cualquier tipo.

Las principales características de las propiedades físicas y químicas de los materiales para la construcción.

La gravedad específica es el peso total de un material de construcción individual, que se indica en una unidad de volumen. En este caso, el estado del material en sí debe ser lo más denso posible, excluyendo los poros. En consecuencia, el peso volumétrico es el peso total del material en su estado dado, teniendo en cuenta cualquier nivel de granulosidad y poros.

El peso volumétrico tiene otro tipo bastante común: el peso a granel. Este peso es el peso total de los rellenos (arena o grava), que no resta el peso de los vacíos que se forman entre las partículas grandes del material de construcción a granel.

La densidad es el grado total de llenado del volumen de un material individual con aquellas partículas sólidas de las que está compuesto el material mismo. La porosidad es la relación entre el volumen total de las partes porosas de un material y su volumen total.

Debido al diferente tamaño de los poros de aire, se puede dividir en poroso grande y poroso fino. Dichos poros se calculan en centésimas y décimas de milímetro. Si hay poros más grandes en los materiales de construcción, en su mayor parte esto se aplica a las opciones a granel, entonces dichos poros generalmente se denominan vacíos.

Por regla general, la porosidad se indica como un porcentaje. Por ejemplo, un metal tiene 0 por ciento de porosidad, mientras que una losa de lana mineral tiene 90 por ciento de porosidad. Como regla general, los materiales de construcción con porosidad máxima desempeñan el papel de un buen material aislante térmico, que se utiliza tanto en la construcción exterior como interior.

Paleta materiales de construcción

La absorción de agua es el grado máximo de llenado de un volumen libre con humedad. La diferencia en la confiabilidad y la resistencia de un material de construcción individual en su estado seco y saturado con humedad se puede llamar coeficiente de ablandamiento del material.

Conocer este coeficiente es necesario para calcular la resistencia en condiciones de alta humedad. De lo contrario, la fiabilidad de la estructura construida será dudosa. Este coeficiente puede variar de 0 a 1 para diferentes materiales de construcción. Como regla general, el uso de una piedra en condiciones de alta humedad es inaceptable si su ablandamiento es de 0,8.

Todos los materiales de construcción que tienen un factor de ablandamiento superior a 0,8 se pueden utilizar en condiciones de alta humedad. Estos se llaman impermeables.

La liberación de humedad por parte de un material de construcción es una rara habilidad de un material, en la que, bajo las condiciones del cambio climático, un cierto porcentaje de humedad, que estaba contenido en el propio material de construcción, se libera al medio ambiente.

Esta capacidad se puede determinar por la rapidez con que se seca el material a temperaturas elevadas del aire, así como por el peso de la humedad que se desprende, que se puede encontrar a partir del peso total del material de construcción. El contenido de humedad de un material de construcción es la cantidad de líquido contenido en el material de construcción en su forma estándar.

La permeabilidad a la humedad es una capacidad separada en la que, bajo la influencia de la presión artificial, un líquido pasa a través de un material de construcción.

La resistencia a las heladas es una capacidad separada de un material en estado húmedo para soportar cambios bruscos de temperatura. En este caso, la estructura no debe ser destruida. Aquellos materiales de construcción que no difieren en una alta saturación de humedad pueden considerarse con seguridad resistentes a las heladas.

Para que el material de construcción tenga una buena resistencia a las heladas, su coeficiente de ablandamiento no debe ser inferior a 0,9. Una propiedad bastante importante del material de construcción utilizado para la construcción de muros de carga es la permeabilidad al gas. Esta propiedad de un material de construcción es responsable de la capacidad de pasar gas o aire a través de su estructura.

Para reducir la permeabilidad a los gases, los productos hechos de dicho material deben revestirse con pinturas de tipo aceite, betún o yeso de cemento simple.

La conductividad térmica es la capacidad de un material para transmitir energía térmica a través de su estructura. Esto sucede cuando la temperatura del aire en ambos lados de la estructura, que está construida con este material de construcción, tiene indicadores diferentes.

Conocer tales propiedades de los materiales de construcción es simplemente necesario para proporcionar una superficie de alta calidad para muros de carga, pisos entre pisos o estructuras aislantes. De lo contrario, una casa construida con materiales de construcción con alta conductividad térmica en invierno será bastante difícil de calentar.

Y en verano, hará bastante calor dentro de la casa, lo que afectará negativamente el microclima del espacio habitable. Para una construcción de la más alta calidad, es necesario conocer el coeficiente de conductividad térmica del material de construcción, que es igual a la cantidad total de energía térmica, expresada en kilocalorías, que atraviesa una estructura cuyo espesor es de 1 metro y con un total área de 1 metro cuadrado por un período de tiempo de 1 hora. Al mismo tiempo, la temperatura del aire en ambos lados de la estructura debe diferir en solo 1 grado Celsius.

Construcción de una casa de troncos.

El grado de conductividad térmica se puede determinar teniendo en cuenta el nivel de porosidad del material, su tipo y peso, así como la temperatura mínima de calentamiento a la que se libera o conduce la energía térmica. La máxima conductividad de la energía térmica tiene aquellos materiales de construcción que tienen una cantidad mínima de poros de aire.

El hecho es que el aire en sí tiene una conductividad térmica bastante baja. Por esta razón, los materiales de construcción que tienen una porosidad aumentada tienen un porcentaje mínimo de conductividad térmica. El tipo de poros en el material de construcción también es de gran importancia.

Por ejemplo, un material finamente poroso tiene un porcentaje menor de conductividad de energía térmica que uno de porosidad gruesa. Además, un material cuyos poros están aislados entre sí tampoco se consideran materiales de construcción altamente conductores, a diferencia de aquellos cuyos poros se cruzan. Esto puede explicarse por el hecho de que el aire se transporta en poros grandes, durante los cuales hay una conductividad insignificante de la energía térmica.

La capacidad térmica es la capacidad de un material individual para absorber una cierta cantidad de energía térmica cuando una fuente de calor actúa sobre el material. Para determinar el coeficiente de capacidad térmica de un material de construcción, es necesario calcular la cantidad total de calor, determinada en kilocalorías, que se requerirá para calentar un material de construcción individual a 1 grado.

Este coeficiente varía de 0 a 1. Los materiales de construcción de piedra tienen un coeficiente de capacidad térmica de 0,20. la madera tiene 3 veces el valor de este coeficiente. Los materiales de construcción metálicos no pueden presumir de un alto valor de este coeficiente. Por ejemplo, para el acero, dicho coeficiente es 0,11.

La estabilidad térmica se considera una característica bastante importante. Esta es la capacidad de mantener la temperatura que se le ha dado durante el mayor tiempo posible. Esto es especialmente importante en la construcción de muros de carga, tabiques o suelos. Cuanto más tiempo estos elementos de construcción retengan el calor en su superficie, más fácil será calentar el espacio habitable en la temporada de invierno.

La resistencia al fuego es la capacidad de un material de construcción para resistir los efectos de temperaturas elevadas durante el mayor tiempo posible, lo que tiene un efecto directo sobre el propio material de construcción.

Tales propiedades son bastante útiles en la construcción de estructuras que están a altas temperaturas durante mucho tiempo. Tales estructuras incluyen estufas, tubos de calor o chimeneas. Todas estas estructuras de construcción requieren un material de construcción con mayor resistencia al fuego.

La resistencia a la corrosión oa los productos químicos se considera una de las cualidades más raras de los materiales de construcción. Uno de los tipos que resiste con éxito el ataque químico es la cerámica. Tal material de construcción puede resistir tal exposición durante bastante tiempo, lo que la mayoría no puede hacer. Por lo tanto, queda claro que el conocimiento de las diversas características del material de construcción es muy importante en la construcción de un edificio residencial o dependencias.

Por ejemplo, las principales propiedades físicas a las que debe prestar atención son la resistencia al fuego, la capacidad calorífica, la permeabilidad al aire, la absorción de agua, la porosidad, la resistencia a la radiación, la absorción del sonido y otras.

Más sobre algunos de ellos.

resistente al fuego

Es la capacidad de mantener sus principales características (dureza, resistencia, etc.) incluso cuando se expone a altas temperaturas. Según el grado de resistencia al fuego, los materiales se dividen en:

- combustible;

- retardante de llama;

- Incombustible.

Por ejemplo, el acero, el hormigón y el ladrillo son materiales de construcción ignífugos, ya que no arden ni se encienden cuando se exponen al fuego abierto. Todo lo que les puede pasar a estos materiales en tales casos es su deformación.

El hormigón asfáltico y los tableros de fibra están relacionados con la combustión lenta. Cuando se exponen directamente a una llama, arden y se carbonizan, pero su combustión se detiene después de que se retira la fuente de alta temperatura. Los más inestables al fuego son los plásticos, la madera y los materiales para techos. Estos continúan ardiendo incluso después de que se retira la fuente de ignición.

Conductividad térmica

dispositivo de llenado

Esta característica implica la transferencia de calor al exterior o al interior del edificio a una diferencia de temperatura. La estructura, la porosidad y la humedad son las principales propiedades de los materiales de construcción de las que depende la conductividad térmica.

Cuanto mayor sea la densidad, mejor transferirá el calor. La presencia de humedad en el material de construcción también le permite aumentar su conductividad térmica.

Resistencia del aire

Debido a esta propiedad, el material de construcción puede resistir la humedad y el secado repetidos sin perder la forma y reducir la resistencia con el tiempo. Para aumentar la resistencia al aire, se introducen aditivos repelentes al agua en los materiales de construcción.

Al construir una casa, debe prestar atención no solo a las características físicas, sino también a las características ambientales que decide elegir para el trabajo. Para decoración de interiores es mejor elegir un material que no solo sea resistente a todo tipo de efectos adversos, sino que también sea respetuoso con el medio ambiente. Las personas vivirán en la casa, por lo que vale la pena considerar qué impacto tendrá en la salud.

Opción para la decoración de interiores.

Muchas personas no prestan la debida atención al material destinado a terminar el trabajo dentro de la casa. El hecho es que las paredes ocupan la mayor parte del área del espacio habitable, por lo que la mirada a la entrada de un apartamento o casa se detiene inmediatamente en ellas. Independientemente de la naturaleza y la posición en la sociedad, la gente quiere una cosa: que las paredes de su casa sean hermosas y confiables.

La magnesita de vidrio es un material que no le teme al fuego.

En la decoración de locales residenciales, lo mejor es elegir yeso, madera o materiales textiles. Ahora se llaman "transpirables". En habitaciones pequeñas, la decoración de paredes con cerámica, piedra y madera se verá muy expresiva. Tal acabado no solo dará el efecto de la naturalidad, sino que también hará que las paredes de la habitación sean brillantes y llamativas. Si no le gusta esta perspectiva, es mejor usar dichos materiales en la decoración de habitaciones adicionales (por ejemplo, un balcón o una logia).

Al decorar paredes, no se puede excluir el hecho de que terminar con materiales naturales puede molestarlo. Sería una pena cambiar el escenario, en cuya instalación se invirtió no solo mucho dinero, sino también su propio trabajo. Por lo tanto, las superficies pintadas y los papeles pintados tienen una ventaja sobre los "productos" naturales.

La decoración de interiores juega un papel importante en el diseño de la vivienda. Pero, ¿qué material elegir al construir? La práctica muestra que a menudo surgen muchas preguntas durante la construcción de muros. Después de todo, todos saben que las paredes deben ser fuertes, brindar protección contra diversas influencias atmosféricas y también tener un buen aislamiento térmico. Hay muchos materiales que se utilizan para este propósito. Por supuesto, al elegir, ¿será útil conocer cuáles son las principales propiedades de los materiales de construcción?

Ladrillo: ventajas y desventajas.

En primer lugar, este material es duradero y resistente a altas temperaturas. Un ladrillo de buena calidad no teme a la putrefacción, al agua o al fuego. La desventaja es su alta conductividad térmica, por lo que todos casas de ladrillo- frío. Gracias a la tecnología moderna, aparecen opciones para ladrillos porosos, pero ni siquiera se puede comparar con la madera. Hay dos tipos: ladrillos de silicato y cerámicos.

El ladrillo silicocalcáreo está hecho de agua, cal y arena, por lo que tiene un color blanco grisáceo. Es más pesado y denso que los ladrillos de arcilla, pero absorbe agua fácilmente y no se puede usar en la construcción de cimientos.

Variedad de piedra para decoración.

En la producción de ladrillos cerámicos, se utilizan mezclas que contienen arcilla cocida. Esto se divide en ladrillos de construcción y de revestimiento. En la construcción de muros internos y externos, se utilizan ladrillos de construcción, ya que son altamente resistentes a las heladas y también soportan bien las cargas. Para terminar las fachadas, toman un revestimiento, que no solo cumple una función decorativa, sino que también mejora el aislamiento térmico de las paredes.

Al elegir la construcción, debe prestar atención a su color, cualidades de resistencia, resistencia a las heladas. Por ejemplo, el color rosa pálido de un ladrillo habla de su subquemado. En consecuencia, al construir paredes con dicho material, su casa absorberá toda el agua como una esponja. No debe comprar un ladrillo de color marrón oscuro, ya que es absolutamente impermeable, lo que significa que no se mantendrá unido con mortero durante la construcción. Es bueno usar esto para la construcción de caminos: será agradable y seco caminar por ellos.

El uso del hormigón en la construcción de viviendas.

El hormigón es un material pétreo que se caracteriza por su resistencia al fuego, durabilidad, baja higroscopicidad y alta resistencia. En la construcción moderna, el líder es el hormigón celular, que tiene un buen aislamiento térmico. Debido a esta cualidad, este material le permite construir cabañas y casas con paredes bastante delgadas, cuyo peso es pequeño. Las variedades de hormigón celular incluyen hormigón celular, hormigón celular y silicato de gas, que difieren entre sí en la forma en que se forman las células y en su composición.

La principal desventaja es su alta higroscopicidad, por lo tanto, al crear una base durante la construcción, se necesita una buena impermeabilización. En cuanto a otras características, el hormigón celular es un material respetuoso con el medio ambiente con baja conductividad térmica, resistencia al fuego y resistencia a las heladas. Además, tiene un peso relativamente pequeño, lo que lo hace tan popular.

Madera en construcción

Si el ladrillo o el hormigón se utilizan principalmente en la construcción de edificios industriales y edificios de varios pisos, entonces para construir su propia casa no hay nada mejor y mejor que la madera. Es fácil de manejar y es uno de los materiales más duraderos y livianos que retienen el calor y el olor agradable durante un largo período de tiempo. La madera no es inferior en plasticidad a la plastilina y la arcilla, ya que toma la forma necesaria en su forma cruda. Color, textura, olor y brillo son las principales propiedades de los materiales de construcción de madera.

Madera en construcción

El color de la madera depende de la composición del suelo, la edad del árbol y el clima. La madera contiene varios taninos, que le dan un cierto color. La textura se refiere al patrón natural que tienen las fibras de madera. Los árboles pertenecientes a especies decorativas tienen una textura muy hermosa: roble, caoba, nuez. Entre todas las variedades, la madera densa y ligera tiene el mayor brillo.

El más utilizado en la construcción es el pino. Debido al alto contenido de resina, es resistente a la descomposición y a diversas influencias atmosféricas. El pino tiene una estructura blanda, lo que le permite absorber fácilmente varios barnices y tintes. Durante la contracción, dicho material casi no se deforma.

El abeto es inferior al pino en muchos aspectos. Es más difícil de procesar, el contenido de resina en su madera es bajo, por lo que la resistencia a la intemperie es baja.

Materiales utilizados en la construcción de carreteras.

Estos están sujetos a diversas influencias. ambiente mucho más a menudo que los materiales que se utilizan en la decoración de interiores. Las influencias mecánicas incluyen diversas cargas de los vehículos, así como los efectos del viento y el agua. Las precipitaciones atmosféricas y las fluctuaciones de temperatura son factores físicos y químicos. Con el tiempo, las estructuras de las carreteras se destruyen gradualmente, por lo que sus propiedades determinan la idoneidad para cualquier condición.

Las propiedades físicas determinan la actitud ante los procesos que ocurren en el medio ambiente. Gravedad específica, densidad aparente, humedad, contracción, resistencia a la luz y al fuego: todas estas son las principales propiedades físicas de los materiales de construcción de carreteras.

Para la construcción de carreteras, se utilizan principalmente materiales de piedra natural. Sus propiedades dependen de la composición de la roca, así como de su estado. Las rocas ubicadas en la corteza terrestre en forma de matrices tienen la mayor resistencia. La piedra de canto rodado, la arena y la grava son rocas clásticas. Estos se pueden utilizar en la construcción sin un procesamiento especial. Por ejemplo, la arena se usa para preparar varias soluciones, así como en la construcción de capas subyacentes.

Las propiedades que caracterizan el trabajo del material en varios elementos de la estructura vial se denominan operativas. Determinan la durabilidad de la estructura de la carretera, es decir, su desempeño Sin el conocimiento de estas propiedades, es imposible construir y operar carreteras. En algunos casos, hay que prestar atención a las propiedades bioquímicas, de aislamiento térmico y decorativas.

La elección correcta de los materiales para la construcción y la decoración le permitirá obtener solo un resultado positivo del trabajo.

Se estudian las propiedades físicas de los materiales de construcción para resolver la cuestión práctica de dónde y cómo aplicarlos para obtener el mayor efecto técnico y económico.

Las propiedades físicas incluyen las características de peso del material, su densidad, permeabilidad a líquidos, gases, calor, radiación radiactiva, así como la capacidad del material para resistir la acción agresiva del entorno operativo externo. Este último caracteriza la durabilidad del material, que en última instancia determina la seguridad de las estructuras de construcción.

Bajo densidad real (kg / m³) entiende la masa por unidad de volumen de un material absolutamente denso: ρ= m1/V1, donde m1 es la masa del material, kg; V1 es el volumen de material en estado denso, m³.

Los valores de la densidad real de algunos materiales de construcción se dan en la tabla-1.

Tabla 1. Densidad real de algunos materiales de construcción.

Bajo densidad media (la densidad promedio también se llama simplemente densidad en muchas fuentes) ρ0=m1/V1, donde m1 es la masa del material, kg; V1-volumen de material, m³. La densidad promedio del mismo tipo de material puede ser diferente dependiendo de la porosidad y el vacío.

Los materiales a granel (arena, piedra triturada, cemento y otros) se caracterizan por la densidad aparente: la relación entre la masa de materiales granulares y en polvo y el volumen total que ocupan, incluido el espacio entre las partículas.Propiedades técnicas, como resistencia, conductividad térmica, dependen en gran medida de la densidad del material. Estos datos se utilizan para determinar el grosor de las estructuras de cerramiento de edificios con calefacción, el tamaño de las estructuras de los edificios, los cálculos de vehículos, equipos de manipulación, etc.

Los valores de la densidad media de los materiales de construcción se encuentran en un amplio rango (ver tabla-2).

Tabla 2. Densidad media de algunos materiales de construcción.

La densidad depende de la porosidad y el contenido de humedad del material. A medida que aumenta el contenido de humedad, aumenta la densidad del material. El índice de densidad también es característico para evaluar la eficiencia.

Porosidad (%) del material el grado de llenado de su volumen con poros se llama: П=(1-ρ0/ρ)100,

donde ρ0 es la densidad aparente del material, kg/m³; ρ-densidad del material absolutamente denso, kg/m³. Los poros son pequeñas células en un material lleno de aire o agua. Los poros están abiertos o cerrados, grandes o pequeños.Los pequeños poros llenos de aire dan propiedades de aislamiento térmico a los materiales de construcción. Por el valor de la porosidad, se pueden juzgar aproximadamente otras propiedades importantes del material: densidad, resistencia, absorción de agua, durabilidad, etc.

Para estructuras que requieren alta resistencia o resistencia al agua, se utilizan materiales densos, y para la construcción de muros, se utilizan materiales con porosidad significativa, que tienen buenas propiedades de aislamiento térmico. La porosidad abierta es igual a la relación del volumen total de todos los poros saturados con agua al volumen total del material: П0=[(m2-m1)/V] 1/ρ H2O

donde m1, m2 es la masa de la muestra en estado seco y saturado de agua. Los poros abiertos se comunican con el medio ambiente y pueden comunicarse entre sí, se llenan de agua cuando se sumergen en un baño de agua.El material generalmente tiene poros abiertos y cerrados. En los materiales fonoabsorbentes, la porosidad abierta y la perforación se crean especialmente para una mayor absorción de la energía del sonido.

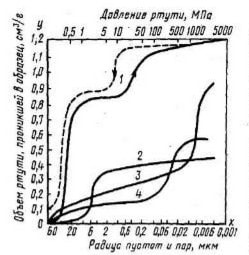

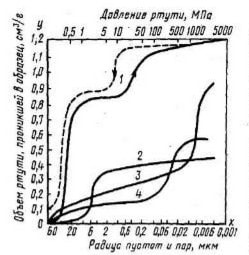

La porosidad cerrada en términos de tamaño y distribución de poros se caracteriza por: a) una curva integral de distribución de volumen de poro a lo largo de sus radios por unidad de volumen (ver Figura-1) y b) una curva diferencial de distribución de volumen de poro a lo largo de sus radios (ver Figura-2, a). La porosidad, obtenida usando un porómetro de mercurio, le permite determinar el tamaño y el volumen de los poros de cada valor y evaluar su forma. El mercurio no humedece los poros de la mayoría de los materiales de construcción y penetra en ellos a presión elevada, que se deriva de la ecuación: Pd \u003d -4σcos θ, donde P es la presión aplicada, d-diámetro de poro; σ-tensión superficial del mercurio; θ es el ángulo de humectación del mercurio y el material de prueba.

Foto 1. Curvas integrales de la distribución de poros a lo largo de los radios (la línea de puntos muestra la curva de histéresis)

Se puede ver a partir de la ecuación que a presión cero, un líquido no humectante no penetrará en los poros. La Figura-2, b muestra la relación entre la presión y el diámetro del poro. La figura 1 muestra las curvas integrales de la distribución del tamaño de poro para cuatro materiales diferentes. El eje x muestra los radios de poro y el eje y muestra el volumen de poro de un tamaño dado (es igual al volumen de mercurio que penetró en la muestra).

La curva 1 es típica para materiales con un gran volumen de huecos grandes (más de 10 µm). La línea de puntos muestra la curva de histéresis. Curve-2 se obtuvo para un polvo con un gran volumen de huecos (4…6 µm) entre granos. La curva -3 es típica para un material con porosidad fina, y la curva 4 es para un material con una estructura homogénea y poros de 0,02 ... 0,04 μm. Curva de distribución diferencial del volumen de poro V por su tamaño (ver Figura-2, a)

Figura 2. a) Curva diferencial de la distribución de poros a lo largo de los radios. b) Gráfico de la relación entre la presión del mercurio (en el poroso) y el tamaño del poro.

dV/dr=fV(r), donde dV/dr es la pendiente de la tangente a la curva integral. El área bajo la curva diferencial (sombreada en la Figura-2, a) es igual al volumen de poro total por unidad de volumen del material. La superficie específica del espacio de poro se determina usando el radio de poro condicional promedio o por métodos de adsorción (por adsorción de vapor de agua, nitrógeno u otro gas inerte).

Área superficial específica (cm²/g) es proporcional a la masa de vapor de agua adsorbido (gas) necesaria para cubrir toda la superficie interna de los poros con una capa monomolecular (en 1 g por 1 g de material seco):

a \u003d a1 Na m1 / m2, donde a1 es la superficie cubierta por una molécula adsorbida, para una molécula de agua a1 \u003d 10.6 10 -16 cm²; Na-Número de Avogadro, Na \u003d 6.06 10 23; m1- masa y m2 -masa molecular del vapor de agua adsorbido (gas). Las propiedades de un material de construcción están determinadas por su composición, estructura y, sobre todo, por el valor y la naturaleza de la porosidad.

vacío - el número de huecos formados entre los granos de material vertido sueltamente (arena, piedra triturada, etc.) o presente en algunos productos, por ejemplo, en ladrillos huecos, paneles de hormigón armado. El vacío de arena y piedra triturada es 35 ... 45%, ladrillo hueco 15 ... 50%.

Propiedades hidrofísicas de los materiales de construcción.

La higroscopicidad es la propiedad de un material poroso por capilaridad de absorber vapor de agua del aire húmedo. La absorción de humedad del aire se debe a la adsorción polimolecular de vapor de agua en la superficie interna de los poros y la condensación capilar. Este proceso fisicoquímico se denomina sorción y es reversible. La madera, el aislamiento térmico, las paredes y otros materiales porosos tienen una superficie interna desarrollada de los poros y, por lo tanto, una alta capacidad de sorción.

Figura 3. Isoterma de adsorción (en p>pa, aumenta abruptamente debido a la condensación capilar)

Con un aumento en la presión del vapor de agua (es decir, con un aumento en la humedad relativa del aire a una temperatura constante), aumenta el contenido de humedad de sorción de un material dado (Fig. 3). Según la ecuación empírica de Freundlich, la cantidad de gas adsorbido a=ℜp 1/n, donde p es la presión del gas cuando se alcanza el equilibrio; ℜ y n son parámetros empíricos que son constantes para datos de gas y adsorbente a una temperatura determinada. En coordenadas logarítmicas, esta ecuación se expresa mediante un segmento de línea recta lga= lgℜ+ (1/n) lgp.

La curva que expresa la dependencia de la cantidad de gas adsorbido con la presión, después de la saturación de la superficie interna de los poros, tiende a una línea recta paralela al eje de abscisas (punto a en la Fig. 3).

Se produce un aumento adicional en el contenido de humedad higroscópica del material debido a la condensación capilar. En capilares estrechos de un material bien humedecido por el agua (madera, ladrillo, hormigón, etc.), el menisco siempre será cóncavo y la presión de vapor saturado por debajo será menor que por encima de una superficie plana. Como resultado, el vapor que no ha alcanzado la presión de saturación con respecto a una superficie plana puede sobresaturarse con respecto a la fase líquida en capilares delgados y condensarse en ellos.

Debido a los procesos de adsorción y condensación capilar del vapor de agua de la atmósfera, la humedad de los materiales de construcción porosos, incluso después de una larga exposición al aire, es bastante alta. Por lo tanto, el contenido de humedad de equilibrio de la madera seca al aire es del 12 al 18%, los materiales de pared del 5 al 7% en peso. La humidificación aumenta considerablemente la conductividad térmica del aislamiento térmico, por lo que buscan evitar la humedad cubriendo los paneles aislantes con una película impermeabilizante.

succión capilar El material poroso al agua se produce cuando parte de la estructura está en el agua. Entonces, el agua subterránea puede subir a través de los capilares y humedecer la parte inferior de la pared del edificio. Para evitar la humedad en la habitación, se dispone una capa de impermeabilización que separa la parte de cimentación de la estructura de la pared de su parte sobre el suelo.

La succión capilar se caracteriza por la altura del ascenso del agua en el material, la cantidad de agua absorbida y la intensidad de la succión.

La altura h de ascenso del líquido en el capilar está determinada por la fórmula de Jurin: h=2σ cosθ/(rρg), donde σ es la tensión superficial; θ-ángulo de contacto de humectación; r es el radio del capilar; ρ es la densidad del líquido; g es la aceleración de caída libre Los poros en el hormigón y otros materiales tienen una forma irregular y una sección transversal cambiante, por lo que la fórmula anterior solo es adecuada para una consideración cualitativa del fenómeno; la altura de succión del agua se determina utilizando el método de "átomos etiquetados", o cambiando la conductividad eléctrica del material.

El volumen de agua absorbido por el material por succión capilar durante el tiempo t, en la etapa inicial, obedece a una ley parabólica: V²=Kt, donde K es la constante de succión Una disminución en la intensidad de succión (es decir, el valor de K) refleja una mejora en la estructura del material (por ejemplo, hormigón) y un aumento en su resistencia a las heladas.

Absorción de agua los materiales porosos (hormigón, ladrillo, etc.) se determinan según el método estándar, manteniendo las muestras en agua. La temperatura del agua utilizada debe ser de 20 ± 2°C. La absorción de agua, determinada por la inmersión de muestras de material en agua, caracteriza principalmente la porosidad abierta, ya que el agua no penetra en los poros cerrados. Además, cuando las muestras se retiran del baño, el agua sale parcialmente de los poros grandes, por lo que la absorción de agua suele ser menor que la porosidad. Por ejemplo, la porosidad del hormigón ligero puede ser del 50 al 60 % y su absorción de agua es del 20 al 30 % en volumen. La absorción de agua está determinada por el volumen y la masa.

Absorción de agua por volumen W0 (%) - el grado de llenado del volumen del material con agua:

W0=((mb-mc)/Ve)100,

donde mb es la masa de la muestra de material saturada con agua, g; mc es la masa de la muestra en estado seco, g; Ve- volumen de material en su estado natural, m ³.

La absorción de agua en masa Wm(%) se determina en relación con la masa de materia seca: Wm=((mb-mc)/mc)100;

Dividiendo los miembros por W0/Wm, obtenemos (%) W0=Wm ϒ, y la masa volumétrica del material seco ϒ se expresa en relación con la densidad del agua (valor adimensional). La absorción de agua de varios materiales varía ampliamente: granito - 0.02 - 0.7%, concreto pesado y denso - 2 - 4%, ladrillo - 8 - 15%, materiales porosos aislantes del calor - 100% o más. La absorción de agua por peso de materiales altamente porosos puede ser mayor que la porosidad, pero la absorción de agua por volumen nunca puede exceder la porosidad.

La absorción de agua se utiliza para evaluar la estructura del material, utilizando para este propósito el coeficiente de saturación de poros con agua ℜn, igual a la relación de absorción de agua por volumen a porosidad: ℜn=W0/P. El coeficiente de saturación puede variar de 0 (todos los poros del material están cerrados) a 1 (todos los poros están abiertos), entonces W0=P.

Una disminución de ℜn (con la misma porosidad) indica una reducción de la porosidad abierta, que suele manifestarse en un aumento de la resistencia a las heladas.

La absorción de agua afecta negativamente las propiedades básicas del material: aumenta la densidad aparente, el material se hincha, aumenta su conductividad térmica y disminuye la resistencia y la resistencia a las heladas.

El coeficiente de ablandamiento ℜp es la relación entre la resistencia del material saturado con agua Rb y la resistencia del material seco Rc.

ℜp=Rb/Rc.

El coeficiente de ablandamiento caracteriza la resistencia al agua del material, varía de 0 (arcillas de remojo, etc.) a 1 (metales, etc.). Los materiales de piedra natural y artificial no se utilizan en la construcción de estructuras en agua si su coeficiente de reblandecimiento es inferior a 0,8.

permeabilidad al agua - esta es la propiedad del material para pasar agua bajo presión.. El coeficiente de filtración ℜf (m / h) caracteriza la permeabilidad al agua del material: ℜf-Vb a/, dónde ℜf=Vb- la cantidad de agua, m³, que atraviesa el muro de área S=1m², espesor a=1m durante el tiempo t=1h con una diferencia de presión hidrostática en los límites del muro ð1-ð2=1 m c.a. El coeficiente de filtración tiene la dimensión de la velocidad.

La impermeabilidad al agua de un material (hormigón) se caracteriza por una marca que indica la presión hidrostática unilateral (en kgf/cm2) a la que el cilindro de muestra de hormigón no pasa agua en condiciones de ensayo estándar. Existe una cierta relación entre el coeficiente de filtración y el grado de resistencia al agua: cuanto menor sea el coeficiente, mayor será el grado de resistencia al agua.

Luchan con la permeabilidad al agua en la construcción de estructuras hidráulicas, embalses, colectores y en la construcción de muros de sótanos. Se esfuerzan por utilizar materiales suficientemente densos con poros cerrados, disponer capas de impermeabilización, pantallas.

Retorno de humedad - la capacidad del material para liberar humedad. Los materiales, al estar en el aire, retienen su humedad solo bajo la condición de cierta humedad relativa del aire, llamada equilibrio. Si esta última está por debajo de esta humedad de equilibrio, entonces el material comienza a liberar humedad al ambiente (a secarse).

En segundo lugar, las propiedades del material en sí, la naturaleza de su porosidad y la naturaleza de la sustancia afectan la pérdida de humedad. Los materiales con poros grandes e hidrofóbicos liberan humedad más fácilmente que los materiales hidrofílicos y finamente porosos. En condiciones naturales, la pérdida de humedad de materiales de construcción se caracteriza por la intensidad de la pérdida de humedad a una humedad relativa del 60% y una temperatura de 20°C.

En condiciones naturales, el aire siempre contiene humedad, por lo tanto, el material húmedo no se seca completamente en estas condiciones, sino solo hasta un contenido de humedad llamado equilibrio. El estado del material en este caso es secado al aire. La madera en condiciones ambientales, donde la humedad relativa no supera el 60%, tiene un contenido de humedad de 8 ... 10%, las paredes exteriores de los edificios - 4 ... 6%. Con un cambio en la humedad relativa del aire, también cambia el contenido de humedad de los materiales (si estos últimos son hidrofílicos).

Resistencia del aire

La resistencia al aire es la capacidad de un material para resistir la humectación y el secado repetidos y sistemáticos durante mucho tiempo sin deformaciones significativas ni pérdida de resistencia mecánica. Los materiales se comportan de manera diferente en relación con la acción de la humedad variable: se hinchan cuando se humedecen, se encogen durante el secado posterior y, en ocasiones, se produce deformación del material.

La humectación y el secado sistemáticos provocan tensiones alternas en el material de las estructuras de construcción y, finalmente, conducen a su pérdida de capacidad de carga (destrucción). El concreto en tales condiciones es propenso a la destrucción, ya que cuando se seca, la piedra de cemento se contrae y el agregado prácticamente no reacciona.

Como resultado, surgen tensiones de tracción en la piedra de cemento, se contrae y se separa del agregado. La madera con un cambio de humedad está sujeta a deformaciones alternas. Es posible aumentar la resistencia al aire de los materiales mediante la introducción de aditivos hidrofóbicos que otorgan al material propiedades hidrofugantes.

Permeabilidad al gas y al vapor. Cuando ocurre una diferencia en la presión del gas cerca de las superficies de la cerca, se mueve a través de los poros y grietas del material. Dado que el material tiene macro y microporos, la transferencia de gas puede ocurrir simultáneamente por flujos viscosos y moleculares, que obedecen las leyes de Poiseuille y Knudsen, respectivamente.

El uso de la ley de Darcy-Poiseuille con caídas de presión pequeñas, cuando se puede despreciar el cambio en la densidad del gas, conduce a una fórmula simplificada para determinar la masa de gas Vρ (densidad ρ) que ha atravesado una pared de área S y espesor a en el tiempo t, con una diferencia de presión en las caras del muro Δp :

Vp=ℜgStΔp/a. A partir de aquí es posible determinar el coeficiente de permeabilidad a los gases [g/(m·h·Pa)]. ℜg= aVp/StΔp.

Al determinar el coeficiente de permeabilidad al gas, el volumen de gas que pasa se lleva a condiciones normales.

El material de la pared debe tener una cierta permeabilidad. Entonces la pared "respirará", es decir, se producirá ventilación natural a través de las paredes exteriores, lo cual es especialmente importante para edificios residenciales que no tienen aire acondicionado. Por lo tanto, las paredes de los edificios residenciales, hospitales, etc. no están acabadas con materiales que retengan el vapor de agua.

Por el contrario, las paredes y los revestimientos están húmedos. locales industriales debe protegerse desde el interior contra la entrada de vapor de agua. En invierno, en el interior de estancias cálidas (fábricas textiles, servicios públicos, establos, pocilgas, etc.), 1 m³ de aire contiene mucho más vapor de agua que en el exterior, por lo que el vapor tiende a atravesar la pared o el revestimiento.

Al entrar en la parte fría de la cerca, el vapor se condensa y aumenta considerablemente la humedad en estos lugares. Se crean condiciones que contribuyen a la rápida destrucción del material (hormigón ligero, ladrillo) de la estructura de cerramiento exterior bajo la acción de las heladas. Los materiales de barrera de vapor deben ubicarse en el lado de la cerca con el mayor contenido de vapor de agua en el aire.

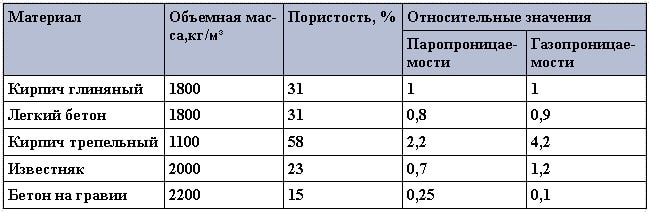

En algunos casos, se requiere una impermeabilidad a los gases casi completa; esto se aplica a los tanques de almacenamiento de gas, así como a estructuras especiales, cuyo interior debe protegerse de la penetración de aire contaminado (por ejemplo, refugios de gas). La permeabilidad al vapor y al gas depende en gran medida de la estructura del material (masa aparente y porosidad) (Tabla 3).

Tabla- 3. Valores relativos de permeabilidad al vapor y al gas (la permeabilidad del ladrillo se toma como 1)

Deformaciones por humedad.

Los materiales inorgánicos y orgánicos porosos (hormigón, madera, etc.) cambian de volumen y dimensiones cuando cambia la humedad.

La contracción (contracción) es la reducción en el tamaño del material cuando se seca. Es causado por una disminución en el espesor de las capas de agua que rodean las partículas del material, y por la acción de fuerzas capilares internas que tienden a acercar las partículas del material.

La hinchazón (hinchazón) se produce cuando el material está saturado de agua. Las moléculas polares de agua, penetrando en los espacios entre las partículas o fibras que componen el material, las enclavaron, mientras que las capas de hidratación alrededor de las partículas se espesan, los meniscos internos desaparecen y con ellos las fuerzas capilares.

La alternancia de secado y humectación de un material poroso, que se encuentra a menudo en la práctica, va acompañada de deformaciones alternas de contracción e hinchamiento. Tales impactos cíclicos repetidos a menudo provocan la aparición de grietas, que aceleran la destrucción. En condiciones similares, hay hormigón en las superficies de las carreteras, en las partes exteriores de las estructuras hidráulicas.

Los materiales altamente porosos (madera, hormigón celular), capaces de absorber mucha agua, se caracterizan por una alta retracción:

Tabla-4. Valores de contracción de algunos materiales de construcción.

La contracción ocurre y aumenta cuando se elimina el agua del material, que se encuentra en las capas de hidrato de las partículas y en los poros pequeños. La evaporación del agua de los poros grandes no conduce a la convergencia de partículas materiales y prácticamente no provoca cambios volumétricos.

resistencia a las heladas - la propiedad de un material saturado de agua para resistir la congelación y descongelación alternadas sin signos de destrucción y una disminución significativa de la resistencia. Las observaciones sistemáticas han demostrado que muchos materiales en condiciones alternas de saturación con agua y congelación se destruyen gradualmente.

La destrucción se produce principalmente debido al hecho de que el agua que entra en los poros del material aumenta su volumen hasta en un 9 % al congelarse. La mayor expansión del agua en la transición al hielo se observa a una temperatura de -4°C. Una nueva disminución de la temperatura no provoca un aumento en el volumen de hielo. Cuando los poros se llenan de agua y se congela, las paredes de los poros comienzan a experimentar tensiones significativas y pueden colapsar.

La determinación del grado de resistencia a las heladas del material se realiza congelando muestras saturadas de agua a una temperatura de -15 a -17°C y su posterior descongelación. Se acepta una temperatura tan baja del experimento porque el agua en capilares delgados se congela solo a -10 °C. La resistencia a las heladas del material depende de la densidad y el grado de saturación de sus poros con agua. Los materiales densos son resistentes a las heladas.De los materiales porosos, solo aquellos que tienen los poros cerrados en su mayoría o el agua ocupa menos del 90% del volumen de los poros son resistentes a las heladas.

El material se considera resistente a las heladas si, después de un número determinado de ciclos de congelación y descongelación en un estado saturado de agua, su resistencia ha disminuido en no más del 15 % y la pérdida de masa como resultado del astillado no ha excedido 5%. Si las muestras después de la congelación no muestran signos de destrucción, el grado de resistencia a las heladas se determina mediante el coeficiente de resistencia a las heladas: ℜf=Rf/Rb, donde Rf es la resistencia a la compresión del material después de la prueba de resistencia a las heladas, Pa; Rb es la resistencia a la compresión del material saturado de agua, Pa; Para materiales resistentes a las heladas, ℜf no debe ser inferior a 0,75.

La resistencia a las heladas del material se cuantifica mediante la marca de resistencia a las heladas. Para la marca del material en cuanto a la resistencia a las heladas, se toma el mayor número de ciclos de congelación y descongelación alternados, que las muestras de material pueden soportar sin reducir la resistencia a la compresión en más del 15%; después de la prueba, las muestras no deben tener daños visibles: grietas, astillado (pérdida de masa: no más del 5%). La durabilidad de los materiales de construcción en estructuras expuestas a factores atmosféricos y agua depende de la resistencia a las heladas.

El grado de resistencia a las heladas lo establece el proyecto, teniendo en cuenta el tipo de estructura, sus condiciones de operación y el clima. Las condiciones climáticas se caracterizan por la temperatura media mensual del mes más frío y el número de ciclos de congelación y descongelación alternados según las observaciones meteorológicas a largo plazo. Los grados de resistencia a las heladas están determinados por el número de ciclos de resistencia de congelación y descongelación alternativas de un material en particular (resistencia a las heladas), por ejemplo, grados -F 10, 15, 25, 35, 50, 100, 150, 200 y más.

El hormigón ligero, los ladrillos y las piedras cerámicas para las paredes exteriores de los edificios suelen tener una resistencia a las heladas de Mrz 15, Mrz 25, Mrz 35. Sin embargo, el hormigón utilizado en la construcción de puentes y carreteras debe tener un grado de Mrz 50, Mrz 100 y Mrz 200 y hormigón hidráulico - hasta Mrz 500.

Consideremos las razones de la destrucción de un material poroso bajo la influencia de la acción combinada del agua y la escarcha sobre él. Por ejemplo, tomemos el material que está en la envolvente del edificio. En otoño, la parte exterior de la pared se congela. En este momento se produce la migración (movimiento) del vapor “de calor a frío”, es decir, el vapor tiende hacia el exterior, ya que su presión a temperatura negativa es menor que a temperatura positiva.

Figura 4. Distribución de temperatura en pared exterior edificio (a) y llenando el poro con agua (b) aislado cerca de la cara de la fachada

![]()

1-agua adsorbida; boca de 2 poros; 3- agua de lluvia; 4- condensado

Por ejemplo, la presión de vapor a +20 °C es de 2,33 kPa y a -10 °C es de sólo 0,27 kPa. En un esfuerzo por salir al exterior, el vapor de agua ingresa a la zona de baja temperatura y se condensa en los poros cerca del borde exterior de la pared. Por lo tanto, los poros de la parte exterior de congelación de la pared se riegan (Fig. 4), y el agua llega aquí tanto desde el exterior (lluvia con viento) como desde el interior (migración de vapor de agua).

Con la aparición de heladas incluso leves (de -5 a -8 ° C), el agua en los poros grandes se congela y, cuando se convierte en hielo, aumenta de volumen en un 9% (densidad del hielo 0,918). Si el coeficiente de saturación de agua de al menos algunos de los poros se aproxima a 1, entonces surgirán grandes tensiones de tracción en las paredes de los poros. La destrucción generalmente comienza en forma de "peladura" de la superficie de concreto, luego se extiende en profundidad.

La exposición del hormigón a congelaciones y descongelaciones alternas es similar a la exposición repetida a cargas de tracción repetidas, que causan fatiga del material.

La prueba de resistencia a las heladas del material en el laboratorio se realiza en muestras de la forma y tamaño establecidos (cubos de hormigón, ladrillos, etc.). Las muestras se saturan con agua antes de la prueba. Después de eso, las muestras saturadas de agua se congelan en un refrigerador entre -15 y -20 °C para congelar el agua en los poros finos. Las muestras extraídas de la cámara de frío se descongelan en agua a una temperatura de 15 - 20°C, lo que asegura el estado de saturación de agua de las muestras.

También existe un método de prueba acelerado, según el cual las muestras se sumergen en una solución saturada de sulfato de sodio y luego se secan a una temperatura de 100 ... 110 ° C. Los cristales de sulfato decahidratado formados en este caso en los poros de la piedra (con un aumento significativo de volumen) presionan las paredes de los poros incluso más que el agua durante la congelación. Esta prueba es particularmente dura. Un ciclo de prueba en una solución de sulfato de sodio equivale a 5 ... 10 e incluso 20 ciclos de pruebas de congelación directa.

Figura 5. Curva de cambio en la resistencia del concreto durante congelamiento y descongelamiento alternado

Para evaluar la resistencia a las heladas, se utilizan cada vez más los métodos de control físico y, sobre todo, el método de ultrasonidos pulsados, con su ayuda se puede rastrear el cambio en la resistencia o el módulo de elasticidad del hormigón en el proceso de congelación cíclica (Fig. 5) y determinar la marca de hormigón por resistencia a las heladas en ciclos de congelación y descongelación, cuyo número corresponde a la reducción permisible de resistencia (ΔR) o módulo de elasticidad (ΔE).

Propiedades térmicas de los materiales de construcción.

La conductividad térmica es la propiedad de un material para transferir calor de una superficie a otra. Esta propiedad es la principal para grupo grande materiales aislantes del calor, y para materiales utilizados para el dispositivo de paredes exteriores y revestimientos de edificios.

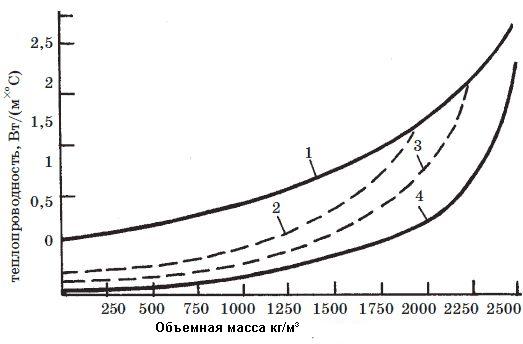

Figura-6. Dependencia de la conductividad térmica de los materiales inorgánicos en la densidad aparente

1-materiales secos; 2 y 3 - materiales secados al aire con diferente humedad; 4-materiales saturados de agua.

El flujo de calor pasa a través del "armazón" sólido y las celdas de aire del material poroso. La conductividad térmica del aire [λ = 0,023 W / (m ° C)] es menor que la de la sustancia sólida que forma el "armazón" del material de construcción. Por lo tanto, aumentar la porosidad del material es la principal forma de reducir la conductividad térmica. Se esfuerzan por crear pequeños poros cerrados en el material para reducir la cantidad de calor transferido por convección y radiación.

En la práctica, es conveniente juzgar la conductividad térmica por la masa volumétrica del material (Fig. 6). Se conoce la fórmula de V.P. Nekrasov, que relaciona la conductividad térmica λ [W/(m °C)] con la masa volumétrica del material pétreo λ sobre, expresada en relación al agua: λ = 1,16√ (0,0196 + 0,22ϒ²ob- 0,16 ). El valor exacto de λ se determina experimentalmente para un material dado.

La humedad que ingresa a los poros del material aumenta su conductividad térmica, ya que la conductividad térmica del agua (0.58 W / (m ° C) es 25 veces mayor que la conductividad térmica del aire.

La congelación del agua en los poros con la formación de hielo aumenta λ aún más, ya que el coeficiente de conductividad térmica de la escarcha es 0,1 y el hielo es 2,3 W / (m ° C), es decir, 4 veces más que el agua. Con el aumento de la temperatura, la conductividad térmica de la mayoría de los materiales aumenta y solo unos pocos (metales, refractarios de magnesita) la reducen.

Capacidad calorífica

La capacidad calorífica se caracteriza por la capacidad calorífica específica, s [J / (kg ° C)], que está determinada por la cantidad de calor que se debe impartir a 1 kg de un material dado para aumentar su temperatura en 1 ° C.

c=Q/, donde Q es la cantidad de calor gastado en calentar el material de t1 a t2, J; m es la masa del material, kg.

La capacidad calorífica de los materiales de construcción inorgánicos (hormigón, ladrillo, materiales de piedra natural) varía de 0,75 a 0,92 kJ/(kg °C). La capacidad calorífica de los materiales orgánicos secos (por ejemplo, madera) es de aproximadamente 0,7 kJ / (kg ° C), el agua tiene la capacidad calorífica más alta: 1 kJ / (kg ° C), por lo tanto, con un aumento en el contenido de humedad de materiales, su capacidad calorfica aumenta. Los indicadores de capacidad calorífica de diferentes materiales son necesarios para los cálculos de ingeniería térmica. La capacidad calorífica del material es importante en los casos en que es necesario tener en cuenta la acumulación de calor, por ejemplo, al calcular la resistencia al calor de las paredes y los pisos de los edificios con calefacción, para mantener la temperatura en la habitación sin fuertes fluctuaciones cuando cambia el régimen térmico, al calcular el calentamiento del material para trabajos de hormigón en invierno, al calcular hornos y otras estructuras.

resistente al fuego - la propiedad del material para soportar una exposición prolongada a altas temperaturas (a partir de 1580 °C), sin ablandarse ni deformarse. Los materiales refractarios se utilizan para el revestimiento interno de hornos industriales.

Los materiales refractarios se ablandan a temperaturas superiores a 1350°C.

Resistencia al fuego - la propiedad de un material para resistir la acción del fuego durante un incendio durante un tiempo determinado. Depende de la combustibilidad del material, es decir, de su capacidad para encenderse y arder.

Los materiales ignífugos son el hormigón, el ladrillo, el acero, etc. Sin embargo, hay que tener en cuenta que algunos materiales ignífugos se agrietan (granito) o se deforman fuertemente (metales) durante un incendio a temperaturas a partir de los 600 °C. Por lo tanto, las estructuras hechas de dichos materiales a menudo deben protegerse con materiales más resistentes al fuego.

Los materiales de combustión lenta arden bajo la influencia del fuego o las altas temperaturas, pero después de que el fuego se detiene, se detiene su combustión y combustión lenta (hormigón asfáltico, madera impregnada con retardadores de fuego, tableros de fibra, algo de espuma plástica).

Los materiales orgánicos combustibles que queman llamas abiertas deben protegerse contra la ignición. Medidas constructivas ampliamente utilizadas que excluyen el impacto directo del fuego sobre el material en un incendio. Aplicar sustancias protectoras - retardantes de llama.

El coeficiente de dilatación térmica lineal del hormigón y el acero es 10·10 -6 °С -1, granito - 10·10 -6 °С -1, madera - 20·10 -6 °С -1. Con un cambio estacional en la temperatura del medio ambiente y el material de 50 ° C, la deformación relativa de la temperatura alcanza 0,5-10 -3 o 1 10 -3, es decir, 0,5 - 1 mm / m. Para evitar grietas, las estructuras largas se cortan con juntas de expansión.

resistente al fuego

- la capacidad del material para soportar altas temperaturas sin pérdida de capacidad portante (gran reducción de la resistencia y deformaciones significativas).

Esta propiedad es importante en los incendios, y dado que en el proceso de extinción de incendios se utiliza agua, a la hora de evaluar el grado de resistencia al fuego de un material, se combina la acción de la alta temperatura con la acción del agua.

Los materiales de construcción según la resistencia al fuego se dividen en ignífugos, de combustión lenta y combustibles. Los materiales ignífugos bajo la influencia de altas temperaturas o fuego no arden ni se carbonizan (materiales inorgánicos naturales y artificiales, metales). Sin embargo, algunos de estos materiales no se agrietan ni se deforman bajo la influencia de altas temperaturas, por ejemplo, los ladrillos cerámicos, mientras que otros, en particular el acero, están sujetos a deformaciones significativas. Por lo tanto, las estructuras de acero no pueden clasificarse como resistentes al fuego. Los materiales de combustión lenta bajo la influencia del fuego o de altas temperaturas se carbonizan, arden sin llama o apenas se inflaman, pero continúan ardiendo o ardiendo sin llama solo en presencia del fuego (madera impregnada con retardadores de llama). Los materiales combustibles se queman y arden sin llama cuando se exponen al fuego oa altas temperaturas y continúan ardiendo después de que se apaga el fuego (todos los materiales orgánicos que no han sido impregnados con retardadores de llama).

Resistencia termica

El material se caracteriza por su capacidad para soportar un cierto número de ciclos de cambios térmicos bruscos sin destruirse. La resistencia térmica depende del grado de homogeneidad del material, el coeficiente de temperatura de expansión de sus partes constituyentes. Cuanto menor sea el coeficiente de expansión térmica, mayor será la resistencia térmica del material. Los materiales térmicamente inestables incluyen vidrio, granito.

Resistencia a la radiación

- la propiedad de un material para conservar su estructura y características físicas y mecánicas después de la exposición a la radiación ionizante El desarrollo de la energía nuclear y el uso generalizado de fuentes de radiación ionizante en varios sectores de la economía nacional hacen necesario evaluar la resistencia a la radiación y propiedades protectoras de los materiales.

Los niveles de radiación alrededor de las fuentes modernas de radiación ionizante son tan altos que puede ocurrir un cambio profundo en la estructura del material. El flujo de radiación radiactiva cuando se encuentra con estructuras hechas de este material puede ser absorbido en mayor o menor grado dependiendo del espesor de la cerca, el tipo de radiación y la naturaleza de la sustancia de blindaje.

Para protegerse contra un flujo de neutrones, se utilizan materiales que contienen una gran cantidad de agua ligada; de la radiación y - materiales con una alta densidad (plomo, especialmente hormigón pesado). El agua ligada está contenida en el hormigón hidratado, el mineral de limonita (óxido de hierro hidratado), etc. La intensidad de la penetración de la radiación de neutrones a través del hormigón se puede reducir mediante la introducción de aditivos especiales (boro, cadmio, litio).

Resistencia química

- la capacidad del material para resistir los efectos de ácidos, álcalis, soluciones de sales y gases.

Las más expuestas a líquidos y gases agresivos son las instalaciones sanitarias, las tuberías de alcantarillado, los edificios ganaderos, las estructuras hidráulicas (ubicadas en el agua de mar, que tiene una gran cantidad de sales disueltas).

No es capaz de resistir la acción de incluso ácidos débiles carbonato materiales de piedra natural - piedra caliza, mármol y dolomita; el betún no es resistente a la acción de soluciones concentradas de álcalis. Los materiales más resistentes con respecto a la acción de los ácidos y los álcalis son los materiales y productos cerámicos, así como muchos productos a base de plásticos.

Durabilidad - la capacidad del material para resistir la acción compleja de factores atmosféricos y de otro tipo en condiciones de funcionamiento. Dichos factores pueden ser: un cambio en la temperatura y la humedad, la acción de varios gases en el aire o soluciones de sales en el agua, el efecto combinado del agua y las heladas, la luz solar.

En este caso, la pérdida de propiedades mecánicas del material puede ocurrir como resultado de una violación de la continuidad de la estructura (formación de grietas), reacciones de intercambio con sustancias del entorno externo y también

como resultado de cambios en los estados de la materia (cambios en la red cristalina, recristalización, transición de amorfo

a un estado cristalino). El proceso de cambio gradual (deterioro) en las propiedades de los materiales bajo condiciones de operación a veces se denomina envejecimiento.

La durabilidad y la resistencia química de los materiales están directamente relacionadas con el costo de operación de edificios y estructuras. Aumentar la durabilidad y la resistencia química de los materiales de construcción es la tarea más urgente en términos técnicos y económicos.

PRINCIPALES PROPIEDADES DE LOS MATERIALES: FÍSICOS, MECÁNICOS, QUÍMICOS

Propiedades físicas

Estas propiedades caracterizan su estructura o relación con los procesos físicos del medio ambiente. Estos incluyen masa, densidad real y promedio, porosidad, absorción y pérdida de agua, humedad, higroscopicidad, permeabilidad al agua, resistencia a las heladas, permeabilidad al aire, al gas y al vapor, conductividad térmica y capacidad calorífica, resistencia al fuego y resistencia al fuego.

Pesoes un conjunto de partículas materiales (átomos, moléculas, iones) contenidas en un cuerpo dado. La masa tiene cierto volumen, es decir ocupa parte del espacio. Es constante para una sustancia dada y no depende de la velocidad de su movimiento y posición en el espacio. Los cuerpos del mismo volumen, formados por diferentes sustancias, tienen una masa desigual. Para caracterizar diferencias en la masa de sustancias que tienen el mismo volumen, se ha introducido el concepto de densidad. Este último se subdivide en verdadero y promedio. Densidad verdadera- la relación entre la masa y el volumen del material en un estado absolutamente denso, es decir sin poros y huecos. Para determinar la densidad real r (kg/m 3, g/cm 3), es necesario dividir la masa del material (muestra) m (kg, g) por el volumen absoluto V (m 3, cm 3) ocupado por el propio material (sin poros): A menudo, la densidad real de un material está relacionada con la densidad real del agua a 4 sobre C, que es igual a 1g/cm 3, entonces la densidad verdadera determinada se convierte, por así decirlo, en una cantidad adimensional. Sin embargo, la mayoría de los materiales tienen poros, por lo que su densidad media siempre es inferior a la densidad real: MaterialDensidad, kg/m 3True Middley 7850-79007800-7850 Ghostly2700-28002600-2700 Rozh (dense) 2400-26001800-2400PESOK2500-26001450-1700-cement3000-3100900-1300-ceramic brick2600-2700-1900-2600-29001500-12200SNA1500-12200POLASNA Sólo para materiales densos (acero, vidrio, betún y algunos otros) las densidades verdadera y media son iguales, porque su volumen de poro interno es muy pequeño. Densidad media- esta es una cantidad física determinada por la relación entre la masa de una muestra de material y el volumen total que ocupa, incluidos los poros y vacíos presentes en ella. Densidad media r (kg/m 3, g/cm 3) se calcula mediante la fórmula: r = metro / v, donde m es la masa del material en su estado natural; V es el volumen del material en su estado natural. La densidad promedio no es un valor constante, varía según la porosidad del material. Por ejemplo, se pueden obtener materiales artificiales con diferente porosidad (el hormigón pesado tiene una densidad de hasta 2900 kg/m 3, y ligero - hasta 1800 kg / m 3). La densidad se ve afectada por el contenido de humedad del material. Para los materiales a granel, una característica importante es la densidad aparente, que incluye no solo la porosidad del material en sí, sino también los huecos entre los granos o piezas del material. Porosidadmaterial es el grado de llenarlo con poros. La porosidad complementa la densidad al 1 o al 100%. Porosidad de diversos materiales: · vidrio, metal 0%; · hormigón pesado 5 - 10%; · ladrillo 25 - 35%; · hormigón aireado 55 - 85%; · espuma de poliestireno 95%, aquellos. fluctúa ampliamente. Las propiedades del material también están influenciadas por el tamaño de los poros y su naturaleza (pequeños o grandes, cerrados o comunicantes). La densidad y la porosidad afectan directamente características de los materiales como la absorción de agua, la permeabilidad al agua, la resistencia a las heladas, la resistencia, la conductividad térmica, etc. Absorción de agua- la capacidad del material para absorber agua y retenerla. El valor de la absorción de agua está determinado por la diferencia en la masa de la muestra en un estado saturado con agua y en un estado completamente seco. Distinga entre absorción volumétrica de agua, cuando la diferencia está relacionada con el volumen de la muestra y absorción de agua en masa, cuando la diferencia está relacionada con la masa de la muestra seca. Absorción de agua en masa para algunos materiales: · granito 0,5 - 0,8% · hormigón pesado 2 - 3% · ladrillo cerámico 8 - 20% · materiales termoaislantes porosos, por ejemplo, tableros de turba >100 %. La saturación de los materiales con agua afecta negativamente a sus propiedades básicas: aumenta la densidad y la conductividad térmica y reduce la resistencia. Humedad- contenido de humedad, referido a la masa del material en estado seco. El contenido de humedad de un material depende tanto de las propiedades de absorción de humedad del propio material como del entorno en el que se encuentra el material. Retorno de humedad- la propiedad del material de dar humedad a la atmósfera circundante. Se determina por la cantidad de agua (en porcentaje por masa o volumen de una muestra estándar) perdida por el material por día a una humedad ambiental del 60% y una temperatura de 20 0C. El agua se evapora hasta que se establece un equilibrio entre el contenido de humedad del material y la humedad del aire circundante. higroscopicidad- la propiedad de los materiales para absorber una cierta cantidad de agua con el aumento de la humedad del aire circundante. Esta propiedad es típica, por ejemplo, para la madera; para evitar esto, se utilizan recubrimientos protectores. permeabilidad al agua- la propiedad del material para pasar agua bajo presión. Se caracteriza por la cantidad de agua que pasó en 1 hora después de 1 cm 2área del material bajo prueba a presión constante. Los materiales especialmente densos (acero, vidrio, betún) y los materiales densos con poros cerrados (por ejemplo, hormigón de una composición especialmente seleccionada) son impermeables. resistencia a las heladas- la propiedad de un material saturado de agua para resistir la congelación y descongelación repetidas sin signos de destrucción y una disminución significativa de la resistencia. Cuando el agua se congela, aumenta su volumen en un 9 %, y si llena completamente los poros, el hielo destruirá las paredes de los poros, pero generalmente los poros no se llenan por completo, por lo que la destrucción puede ocurrir durante la congelación y descongelación repetidas. Los materiales densos que no tienen poros, o los materiales con una ligera porosidad abierta, cuya absorción de agua no supera el 0,5%, tienen una alta resistencia a las heladas. La resistencia a las heladas es de gran importancia para los materiales de paredes, cimientos y techos que están sistemáticamente sujetos a congelación y descongelación alterna. Los materiales para la resistencia a las heladas se prueban en congeladores. Las muestras saturadas con agua se enfrían a una temperatura de - 15-17 0C y, después de lo cual, se descongelan a una temperatura de +20 0C. El material se considera resistente a las heladas si, después de un número determinado de ciclos, la pérdida de peso de las muestras como resultado del astillado y la delaminación no supera el 5 %, y la resistencia disminuye en no más del 25 %. De acuerdo con el número de ciclos de resistencia a la congelación y descongelación (grado de resistencia a las heladas), los materiales se dividen en grados M mrz 10, 15, 25, 35, 50, 100, 150, 200 y más. Si las muestras durante el proceso de prueba no tienen signos de destrucción, el grado de resistencia a las heladas se establece determinando el coeficiente de resistencia a las heladas: A mrz = R mrz /R a nosotros ,